.png)

电子元件插装机(sFAB-D)

sFAB-D是一款支持任何封装形态供料的电子元件插装机。

它传承了sFAB-D优异的通用性、扩展性和生产率,专注于一般电路板组装的所需功能。是一款简单且易导入的机器。

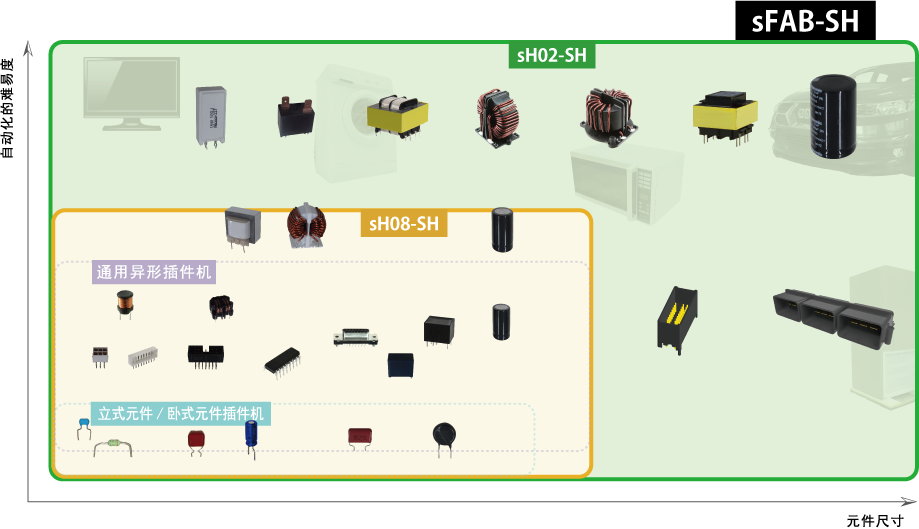

优异的元件应对能力

因为能够可靠地插装单凭现有插件机无法处理的大规格元件以及重型元件,因此自动化插装涵盖元件范围更广。跟人工插件相比,能够缩短作业时间并保证品质稳定。它还有一个特点,只要更换工作头便可作为2种规格机器使用,用最少的投资获取最大的收效。

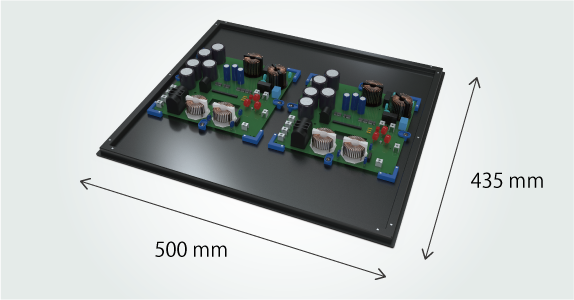

适用于电源板以及汽车电子上的大规格元件

支持高度到55mm、重量到200g的大规格元件 sH02-SH工作头

涵盖从立式元件、卧式元件到大型变压器、线圈、电容器等范围广泛的元件。

适用于控制板

以最高速度插装高度不超过39.5mm、重量不超过20g的小元件 sH08-SH工作头

通过同时搬运8个元件实现高速插装。非常适合立式元件、卧式元件、连接器、蜂鸣器以及小型变压器等的插装。

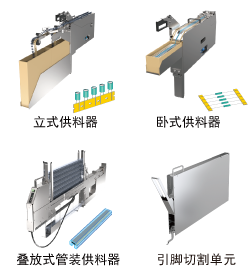

自由搭配供料器材

由于可根据产品实际情况挑选匹配的供料器类型以及料盘单元等器材,因此能构筑出最理想的生产线。

sMTU-LS 料盘单元

最多能搭载48种盘装元件。

sMFU-SH 供料器单元

最多能搭载16台立式元件供料器。

产品换线时,利用批量更换功能可将停线时间降至最小。

供料器

采用sMFU-SH跟固定式料站规格的组合,最多可搭载32台立式供料器(每侧16台×2)。此外还支持管装料以及卧式元件。剪切引脚等前工序的作业也实现了自动化。

保证插装方向

吸取前后的极性确认

如果元件上表面有可识别的极性,作为防极性错误的手段,会在取料前对此元件的上表面进行拍摄并确认进料的方向,然后在持料后旋转Tool将方向调正。

另外,对于从元件下面可以判断极性的元件,先对插脚进行影像处理,再判断极性,然后按照正确的朝向插入元件。

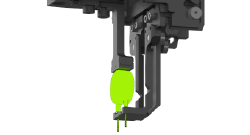

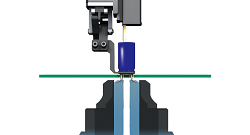

准确地取料并插入

可靠的取料方式

使用立式元件的引脚夹,可以直接抓住元件引脚来稳定引脚间距,这样便可省掉影像处理的步骤使插入节拍得到改善。

另外,对于插脚弯折等脚间距不统一的元件,还能大幅度减少因影像处理失败导致的抛料次数。

使用卧式元件的引脚夹,可以直接抓住元件引脚来稳定引脚间距,这样便可省掉影像处理的步骤使插入节拍得到改善。

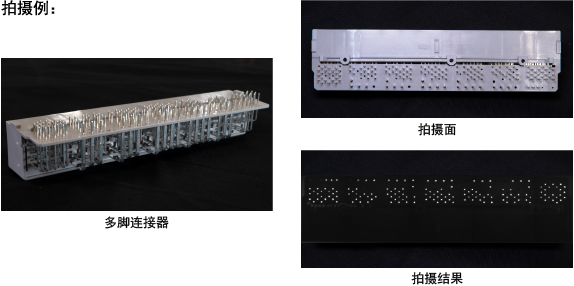

准确识别影像

丰富的照射类型以及高精度的影像处理

用侧光对元件插脚前端拍摄并完成影像处理后,便可根据处理结果判断插脚的位置补正以及插脚的弯曲情况,这有利于实现稳定地装配。

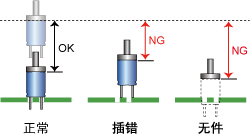

通过插件后确认功能以及防倾斜功能实现高品质

插件后确认功能

通过对比跟一般情况下Z轴的行程差,确认是否能准确插入元件。

另外,还会执行切割&弯脚动作时进行导通测试来判断元件是否正确插入。

插件后的防倾斜工艺

插入脚元件后,从电路板背面进行切割&弯脚,这可防止插入的元件发生倾斜或脱板。

能可靠地插入元件的调整功能

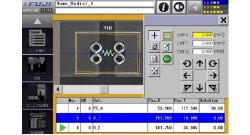

调整贴装坐标

因为电路板的设计尺寸跟实物之间可能有偏差,所以需要在操作界面上确认实际的插入位置,所以我们开发了能够微调插入位置的功能。

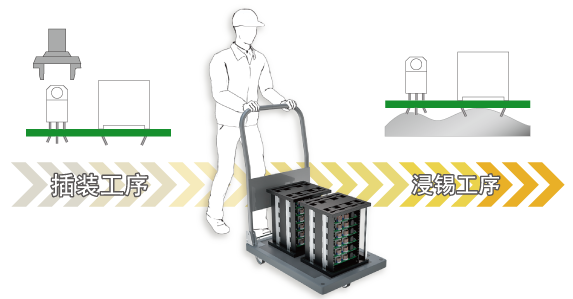

插装工序自动化

sFAB-SH跟使用浸锡托盘直通浸锡工序的生产线以及批处理式生产线等既存工艺之间存在良好的兼容性。

直通焊料槽式生产线

可将电路板搭载到的16英寸浸锡托盘上直接搬运到焊料槽的位置,使作业更方便。

批处理式生产线

经过切割&弯脚加工后,便不用担心在用搬运箱转移电路板时发生元件倾倒或脱板的问题。在进入浸锡工序时,电路板仍然保持着插装后的稳定品质。

.jpg)

.jpg)

.jpg)

.jpg)